Auf Wunsch der Firmen nach einer externen Meinung zum Lean-Reifegrad habe ich diese besucht. Als Lean Management Institut sehen wir unsere Aufgabe darin, den richtigen Weg aufzuzeigen, schnell mit Lean erfolgreich zu sein, Fehler zu vermeiden, die nächsten Schritte zu planen oder auch Themen aufzuzeigen, die an uns herangetragen werden.

Von den 36 besuchten Unternehmen waren 27 Produktionsunternehmen und 9 Dienstleistungsunternehmen.

Heute die Ergebnisse der 27 Produktionsunternehmen. Zuerst möchte ich Ihnen einen kurzen Überblick geben.

- 2 Unternehmen sind best of Class im Bereich Lean Management und auf dem Weg zur Prozessorientierung.

- 14 Unternehmen beschäftigen sich jetzt mit der Wertstromorientierung.

- 4 Unternehmen befinden sich in der Happy Kaizen-Phase.

- 7 Unternehmen befinden sich in der Projektphase.

Das Feedback zu meinen Besuchen war durchweg positiv und 3 Firmen haben meinen Anstoß ernst genommen und sich auf die nächste Stufe gewagt. 3 weitere planen dies für 2017.

Wenn sie auch davon profitieren möchte und wissen wollen, was andere besser oder schlechter machen, dann treten Sie in unser LeanExchange ein und profitieren von vielen Vorteilen für Ihre Organisation. Gerne können Sie sich hierzu anmelden. Folgen Sie dem Link.

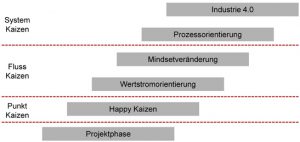

Für mich gibt es 6 Stufen, nach denen ich die Umsetzung der Lean-Philosophie beurteile:

Stufe 1 : Die 1. Projektphase ist davon geprägt, dass man einen Lean Manager einstellt und er Projekte abwickelt.

Stufe 2 : In der Happy Kaizen-Phase werden weitere Mitarbeiter ausgebildet und setzen in ihren Bereichen eigenständig kleine Projekte um.

Stufe 3 : In dieser Phase werden die Kaizen-Aktivitäten einhergehend mit einer Wertstromorientierung zentral gesteuert und die Handlungsfelder von den ausgebildeten Mitarbeitern umgesetzt.

Stufe 4 : Aufbauend auf einer zentral gesteuerten Lean-Organisation wird die Lean-Philosophie im Führungsverhalten der Führungskräfte (Vorbildfunktion) verankert, die Mitarbeiter geschult und in die KVP-Organisation integriert.

Stufe 5 : Die Organisation wird von einer Funktions- in eine Prozessorientierung geführt.

Stufe 6 : Aufbauend

- auf stabilen Prozessen,

- auf selbststeuernden Regelkreisen,

- auf einer prozessorientierten Organisation und

- auf der Mindsetveränderung der Mitarbeiter

können Abläufe digitalisiert werden.

Die Ergebnisse im Detail

Herausragend waren 2 Konzerngeführte Unternehmen in der Stufe 4, die die Lean-Philosophie wirklich verstanden haben und diese vorbildlich in Ihrem Unternehmen eingeführt haben.

Da stimmte die Durchdringung und die Ausbildung der Mitarbeiter. Es waren 2 bzw. 3 Mitarbeiter freigestellt, die die Team- bzw. Gruppenleiter geführt haben, die 10 – 20% ihrer Zeit für Lean-Aktivitäten verwenden dürfen und ihre Mitarbeiter in dieser Zeit anleiten. Die Führungskräfte füllen ihre Vorbildfunktion aus. Das Shopfloormanagement war nicht nur eine Informationsweitergabe, sondern diente auch dem Management von Problemen mit einem standardisierten Problemlösungszyklus. Es gab Wertstrommanager, die für den reibungslosen Durchlauf verantwortlich waren und an 3 Kennzahlen – Durchlaufzeit, Liefertreue und Produkt – gemessen wurden.

Die Instandhaltung wurde nach den Gesichtspunkten des Lean Maintenance gemanaged. Lediglich die administrativen Prozesse in den Fachbereichen waren noch nicht von dem Gedanken Werte ohne Verschwendung schaffen berührt.

Der nächste Schritt für diese beiden Unternehmen sollte weg von der Funktions- hin zur Prozessorientierung gehen, um weitere Effizienz- und Effektivitätsgewinne realisieren zu können.

14 Unternehmen befanden sich auf Stufe 3 oder auf dem Weg dorthin.

Die Wertstromorientierung wurde begonnen, doch bei 9 Unternehmen ohne vorher die notwendige Durchdringung zu schaffen. Hierdurch werden die Mitarbeiter und Führungskräfte über Gebühr belastet und die Umsetzung der Handlungsfelder kommt ins Stocken. Dadurch wird die gesamte Lean-Initiative gefährdet und verendet meist bei 1 – 2 umgesetzten Wertströmen.

Bei insgesamt 7 Unternehmen liegt die Lean-Initiative in den Händen einzelner Lean Manager und bleibt damit auf Projektniveau stehen.

Es ärgert mich immer wieder, dass das Management für alles mögliche Investitionen tätigt, Lean sein will, höhere Produktivität fordert, aber dafür keine Ressourcen zur Verfügung stellt.

4 Unternehmen befinden sich auf der Happy Kaizen-Ebene. Diese haben Mitarbeiter ausgebildet, aber waren immer noch dem Glauben an Punkt-Kaizen verfallen, wobei sie gemerkt haben, dass sie so nicht wirklich weiterkommen.

3 von diesen Unternehmen haben meinen Anstoß ernst genommen und sich auf die nächste Stufe gewagt. Das 4. Unternehmen plant dies für 2017.

Von den 27 produzierenden Unternehmen haben 22 Shopfloor Management eingeführt. Davon allerdings nur 7 in der Ausprägung Informationsdrehscheibe und Problemlösungskompetenz.

Von den 27 haben nur 7 das Thema Lean Administration begonnen, wobei nur 3 Unternehmen funktionsübergreifend die Optimierung der indirekten Bereiche angegangen sind. Denn dort liegen ja bekanntlich die eigentlichen großen Effekte.

Allerdings beschäftigen sich 19 in der Phase Wir wollen es machen, aber wie können wir starten? Hauptgründe, warum nicht angefangen wurde, war die hohe Belastung der Führungskräfte und Mitarbeiter. Hierzu habe ich ja schon ausführlich Stellung genommen.

Die tollste Ausrede, warum man nicht mit Lean weitermachen könne, war in 2 Unternehmen die hohe Auslastung wegen der guten Auftragslage … ohne Worte.

Gute Ideen

- In einem Bereich haben die Mitarbeiter sich eine Tafel besorgt, auf der sie dann alle Probleme und Minuten in ihrem Bereich aufgeschrieben haben, die gebraucht werden, um das Problem zu beseitigen

Konsequent und für jeden sichtbar.

Durch den offenen Umgang mit den Problemen wurden die problemverursachenden Abteilungen darauf aufmerksam und organisierten jeweils ein Gespräch, um diese Probleme zu beheben. Einfach auf der Mitarbeiter und Teamleiterebene, ohne Management.

Warum trauen wir diesen in vielen Unternehmen so wenig zu? - In einer Montage mit über 3.000 verschiedenen Varianten, kleinen und mittleren (max. 100) Stückzahlen hat man

- die Produkte modularisiert und die Schnittstellen standardisiert, sodass sogenannte Basiskomponenten in höherer Stückzahl gefertigt werden konnten,

- produktgruppenspezifische Montagewagen entwickelt, die jeweils 15 – 20 Varianten abdecken konnten Ein lichtgesteuertes Signalsystem zeigt jeweils die nächste Entnahme an und ein Bildschirm die Montagestelle und die Art der Montage.

- die darüberhinausgehende Varianten durch Einstellungen in der Steuerung erzeugt.

Hierdurch wurde die Fehlerquote unter 0,1% gesenkt, der Montageaufwand um 43% reduziert, die Kosten je Variante um über 40% gesenkt und die Durchlaufzeit von 11 Tagen auf 2 Tage reduziert.

- Eine lohnintensive Montagelinie wurde nach der Modularisierung des Produktes und der Standardisierung der Schnittstellen aufgelöst und in eine starke roboterisierte Vorfertigung der Komponenten und einer mitarbeiterbezogenen Endmontage (jeder Mitarbeiter baut sein Produkt) umgewandelt.

Vorteile:- Keine Verlagerung der Montage in Billiglohnländer.

- Höhere Qualität, da mitarbeiterbezogen.

- Senkung des Krankenstandes von 18% auf 4% in einem Jahr.

- 36% Produktivitätserhöhung

- Flipcharts in der Fertigung, die die abteilungsspezifischen Kennzahlen durch Strichliste und Kennzahlenermittlung durch den Mitarbeiter veranschaulicht sowie Gründe für Abweichungen (positiv/negativ) wiedergibt.

- Ein Wecker in jedem Besprechungsraum, der nach 10 Minuten piept. 10 Minuten war in diesem Unternehmen die Vorgabe für die Behandlung eines Agendapunktes. Nach 50 Minuten – die maximale Gesprächsdauer – kommt der Alarm.

Am Anfang nervig – hinterher voll akzeptiert.

Schwachstellen

- Bei vielen Unternehmen wurden instabile Prozesse identifiziert.

Da werden Hightech-Produkte hergestellt, aber die Produktqualität erkontrolliert. Anscheinend bei immer noch auskömmlichen Preisen kümmert sich keiner um die Prozessstabilität. Zum Beispiel Verunreinigungen im Vormaterial oder durch die Produktion herausgeschnitten anstatt die Ursache zu beheben. - 8% OEE werden toleriert.

- 14% wertschöpfende Mitarbeiter zu 86% indirekte.

- Instandhaltung wird immer noch als notwendiges Übel und bei 60% der Unternehmen meist störungsbedingt statt proaktiv betrieben. Wenn es doch geplant wird, dann meist nach TPM-Gesichtspunkten und nicht wertschöpfungsorientiert.

- Logistik optimiert sich statt die Produktion zu unterstützen.

- Die Planung plant jeden Tag neu anstatt nach ABC-/XYZ-Gesichtspunkten. Produkte in make to delivery, make to stock, make to order einzuteilen und das reihenfolgeoptimierte Produktprogramm abzuarbeiten.

- Kunden-/Lieferantenbeziehungen – innerbetrieblich wie auch externe – werden nicht beschrieben und Probleme nicht beseitigt oder angesprochen.

- Die Vorbildfunktion der Führung wurde nicht gelebt. Lediglich in 3 Unternehmen wurde bei Themen wie Ordnung und Sauberkeit oder Sicherheit richtig reagiert – wirklich erschreckend.

- Visuelles Management für viele ein Fremdwort.

- Messen ja, aber nur BWA-relevant und nicht anhand von betriebsrelevanten Kennzahlen (über 50%).

- Der höchste Krankheitsstand lag bei 12% in der Grafik eingezeichnet und damit als Ziel toleriert – ein Wahnsinn.

Wann fangen die Unternehmen an, diese Grenzen wegzulassen? Für jemanden, der das ganze Jahr nicht krank war, ist dies doch eine Einladung, diesen Grenzwert – da ja anscheinend toleriert bzw. sogar angestrebt – zu erreichen! - Management bei Meetings bis zu 4,5 Tagen in der Woche in Meetings war der Höchstwert.

Stärken

- 92% OEE bei einem komplizierten Produkt

- 12% indirekte zu 88% direkt arbeitende Mitarbeiter allerdings in einem reinen Produktionsbetrieb ohne Verwaltung – 21% mit Verwaltung

- Führung vor Ort – die Fertigungsmanager sind 60% der Zeit vor Ort.

Auf diesem Wege möchte ich mich nochmals dafür bedanken, diese tiefen Einblicke in diese Unternehmen gewinnen zu dürfen und mich nochmals für das durchweg positive Feedback bedanken. Besonders stolz macht es mich, wenn die diskutierten Anregungen sogar umgesetzt werden.

Für mich nochmals ein Grund, Sie auf unsere LeanExchange-Intiative hinzuweisen.

Denn von anderen Lernen heißt, Fehler zu vermeiden und anderen voraus zu sein.

Im Teil 2 werde ich meine Eindrücke von den 9 Service- und Dienstleistungsunternehmen schildern.

Ich wünsche Ihnen allen noch eine besinnliche Adventszeit.

Bleiben Sie uns gewogen – bleiben Sie Lean.

Ihr Bodo Wiegand

Hallo Herr Dr. Wiegand,

wieder einmal eine tolle Warte! Ich wüsste gerne, ob Ihre Bewertung und Ihre Anregungen zu Feedbacks aus den Management- oder Führungskreisen nicht betrachteter Unternehmen geführt haben. Ich kann Ihre Hinweise und Anregungen nur unterstreichen. Es wird für unser Handwerk und unsere Industrie höchste Zeit, die vorhandenen Werkzeuge und Methoden konsequent einzusetzen und dies unbedingt top down zu initiieren und zu befeuern. Mit freundlichen Grüßen W. Lumpp, Bildungsbeauftragter REFA Baden-Württemberg.